Op deze pagina tref je een aantal leuke 3D modellen voor de Digital Baseband, die geprint kunnen worden met een 3D printer.

Dank aan Tjalling, PE1RQM, voor het maken van deze modellen!

Display frame

Een frame die geplakt kan worden op een front, waarin bijvoorbeeld een gat is gevijld voor het 2,8″ display.

Ontwerp: Tjalling PE1RQM

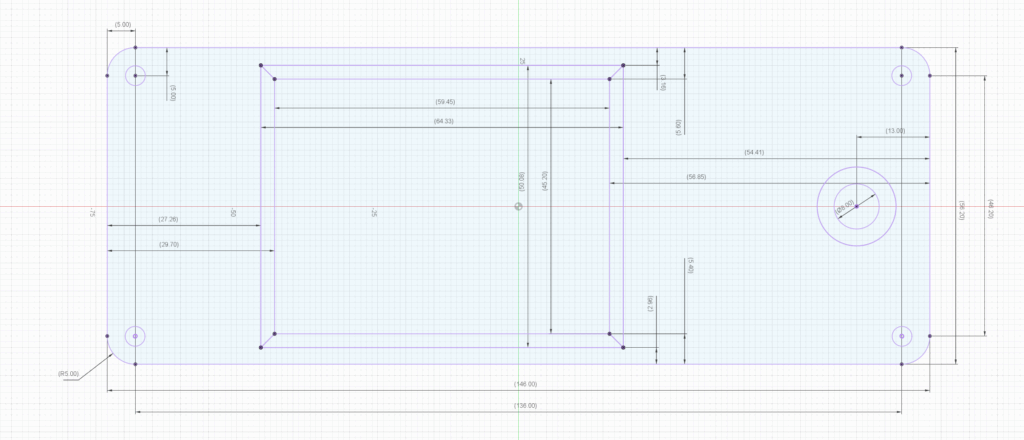

Behuizing

Hier staan STL files van een 3D te printen behuizing, die bestaat uit 4 onderdelen. De twee kappen worden vastgehouden met schroefjes door het frontje en de achterplaat.

De onderdelen staan als losse STL files hieronder gepubliceerd. Zodoende kunnen updates gedaan worden aan specifieke delen. Houd daarom versienummers in de gaten. Ik ga binnenkort nog wat schrijven over het gebruik van metal-threads voor m3 schroeven. Gaten in de kappen kunnen opgeboord worden voor deze threads, wat een betere bevestiging heeft dan de zelftapper gaten die er standaard in zitten. Spoedig meer info, maar als je zelftappers wil gebruiken, gaat dat prima met deze modellen.

De tijd die de 3D printer nodig heeft, zal uiteraard afhangen van alle instellingen in de slicer. Voor een redelijk hoge kwaliteit moet je rekenen op ca 9 uren per kap en ca 2 uren voor het frontje en de achterplaat. In totaal dus ca 22 uur printtijd.

Mocht je vragen hebben, neem gerust contact met mij op (Tjalling PE1RQM).

Frontje:

Bij een glasbed met voorzijde naar beneden printen en anders omdraaien. De tekst boven de rotary encoder (SET) valt snel weg, experimenteer wat met de printer instellingen om dat goed leesbaar te krijgen.

Kappen:

Dit zijn de grootste objecten. Print te kappen bij voorkeur met de vlakke zijde naar het printbed toe, omdat je anders heel veel support moet printen en de groefjes voor de PCB dan weg kunnen vallen.

Achterkant:

Bij een glasbed met tekstzijde naar beneden printen en bij ruwe bedden omdraaien. De teksten vallen snel weg, experimenteer wat met de printer instellingen om dat goed leesbaar te krijgen.

Niet iedereen heeft dezelfde wensen voor wat betreft de achterkant. De ene gebruikt de splitter van Edwin en de ander niet. De cinch ingangen hebben een onderlinge afstand van 13,5mm, waardoor ook blokjes met 4 connectoren geplaatst kunnen worden (standaard maat). Je moet de gaten dan wel wat opboren naar 10mm en in het midden moet een schroefgaatje geboord worden voor een tapper die het blokje vastdraait. Een kleine uitsparing aan de binnenzijde helpt je om het gat precies in het midden te kunnen boren. Chassisdeeltjes passen er zo in, zorg dat de soldeerlipjes in het midden bij elkaar komen om een common ground te vormen. Pas op met solderen, kort verhitten om het smelten van het plastic te voorkomen.

Achterzijde 1 – brede power switch, BB splitter, Fuse holder

Update v2.51: gat powerconnector was iets te klein. Dit was makkelijk op te boren, maar nu is het ook in het ontwerp gefixed.

Achterzijde 2 – kale plaat

Voor het zelf boren van gaten.

De versie zonder splitter-uitgangen kan eventueel worden aangevraagd als de kale plaat niet goed werkt. Ook heb ik de schakelaar, power connector en zekeringhouders wat groter ingekocht, dus die kan ik eventueel leveren. Contact info at pe1rqm.nl.

Ontwerp: Tjalling PE1RQM